2018. aasta suvel tuli meie kontorisse klient. Ta ütles, et soovib, et tema tooted oleksid eksport ELi riikidesse, samas kui ELis on otsevormimise teel toodetud ruudukujuliste ja ristkülikukujuliste torude suhtes ranged piirangud. Seetõttu peab ta kasutama „ümarast ruudukujuliseks vormimise“ meetodit.erw torude valmistamise masintorude tootmise protsess. Teda häiris aga üks asi tõsiselt – kuna rullide kasutamine oli piiratud, olid töökojas rullid mäena kuhjatud.

Torutööstuse professionaalse tootjana ei ütle me kunagi abivajavale kliendile ära. Kuid raskus seisneb selles, kuidas saavutada ümar-ruudukujulise vormimismasinaga jagamisrullide kasutamine? Seda pole ükski teine tootja varem teinud! Traditsiooniline „ümar-ruudukujuline“terastorude valmistamise masinIga toru spetsifikatsiooni jaoks on vaja ühte rullikomplekti ja isegi meie ZTF paindliku vormimismeetodi korral on parim, mida saame teha, jagada 60% rullidest, seega oleks täieliku jagatud rulli saavutamine meie jaoks peaaegu võimatu.

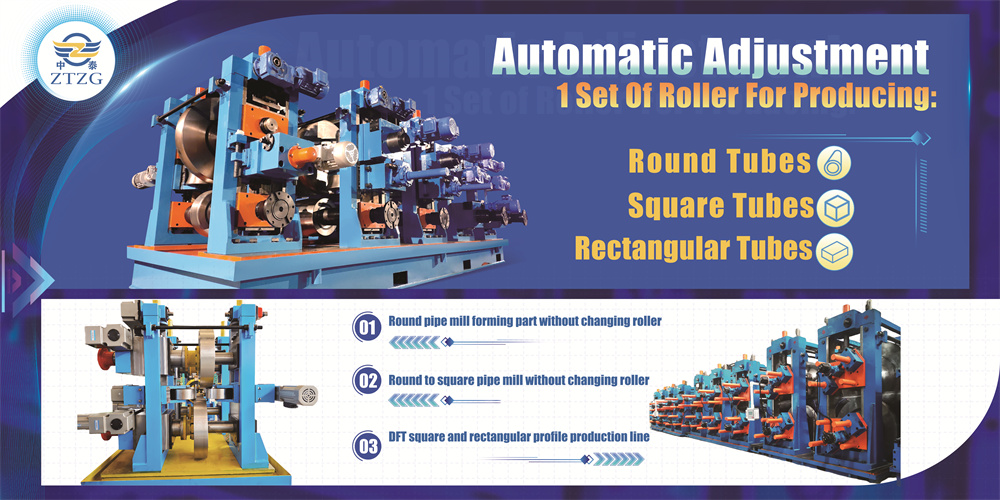

Pärast kuude pikkust disaini ja ümbertöötamist otsustasime lõpuks ühendada paindliku vormimise ja Turk-headi kontseptsiooni ning muutsime selle esimeseks „ümmarguse kuni kandilise jagatud valtsiga“ toruveski prototüübiks. Meie konstruktsioonis on raam valtsiga suhteliselt paigal ja saab libiseda mööda võlli, et teostada spetsiaalselt loodud valtsi avamist ja sulgemist, saavutades ühise valtsi eesmärgi. See kõrvaldas valtsi vahetamiseks vajaliku seisakuaja ning suurendas oluliselt tootmise efektiivsust, vähendas valtsidesse investeeringuid ja põrandapinna hõivatust ning aitas vähendada tööjõumahukust. Töötajad ei pea enam üles-alla ronima ega valtsi ja võlli käsitsi lahti võtma. Kogu töö teevad ära ussülekande ja ussiratastega käitatavad vahelduvvoolumootorid.

Täiustatud mehaaniliste konstruktsioonide toel on järgmine samm intelligentse ümberkujundamise teostamine. Mehaaniliste, elektrooniliste juhtimis- ja pilveandmebaaside süsteemide kombinatsiooni abil saame salvestada rullide positsioonid iga servomootori spetsifikatsiooni jaoks. Seejärel reguleerib intelligentne arvuti rullid automaatselt õigesse asendisse, vältides oluliselt inimfaktori mõju ja parandades juhtimisohutust.

Selle uue tehnika väljavaated on väga paljutõotavad. Enamik inimesi on tuttav „otsese ruutvormimise“ protsessiga, mille suurim eelis on „üks rullikomplekt kõigi spetsifikatsioonide tootmiseks“. Lisaks plussidele muutuvad aga ka selle miinused üha märkimisväärsemaks tänu karmimatele turunõudlustele, näiteks õhem ja ebaühtlane sisemine R-nurk, pragunemine kõrgekvaliteedilise terase vormimisel ja vajadus vahetada täiendavat võllikomplekti ümmarguse toru tootmiseks. ZTZG „ümarast ruuduks jagatud rullvormimisprotsess“ ehk XZTF on üles ehitatud ümarast ruuduks vormimise loogikale, seega on vaja vaid uimede ja suuruslõikude rullide jagamist, et ületada kõik „otsese ruutvormimise“ puudused, saavutades samal ajal „üks rullikomplekt kõigi spetsifikatsioonide tootmiseks“, mitte ainult ruudukujuliste ja ristkülikukujuliste, vaid ka ümmarguste torude tootmiseks.

ZTZG on pidevalt arenenud klientide vajaduste rahuldamisel ning tehnoloogilise innovatsiooni ja arengu edendamisel. Loodame, et rohkem arukaid inimesi ühineb meiega, et näidata meile tipptasemel torude tootmise ja intelligentsete seadmete suurt visiooni!

Postituse aeg: 29. okt 2024