Kvaliteetsete elektritakistuskeevitatud (ERW) torude tõhus tootmine sõltub suuresti ERW-torutehase erinevate põhikomponentide sujuvast integreerimisest.

ERWtoruveskion keerukas masinaosa, mis on konstrueeritud terasrullide töötlemiseks valmistorudeks. Iga protsessi etapp, alates rullide ettevalmistamisest kuni torude lõikamiseni, on kriitilise tähtsusega täpsete mõõtmete, konstruktsiooni terviklikkuse ja tõhusa tootmise tagamiseks. See artikkel uurib ERW põhikomponente.toruveskija rõhutada nende olulist rolli torude tootmisprotsessis.

Teekond algab lahtikerimisega, mis vastutab teraserulli sujuva ja ohutu kerimise eest. Hästi disainitud lahtikerimine tagab materjali pideva ja ühtlase voolu rullikusse.ERW toruveski, vältides ummistusi ja tootmishäireid. See on torude tootmise teekonna alguspunkt ja selle stabiilsus mõjutab kogu järgnevat protsessi.

Järgmisena vormimisosaERW toruveskion koht, kus lame terasriba vormitakse järk-järgult torukujuliseks. Selles olulises etapis kasutatakse rullide seeriat, et riba järk-järgult painutada ja kõverdada, luues enne keevitamist vajaliku ümara kuju. Rullide täpne joondamine ja reguleerimine on selles etapis ülioluline, et saavutada ühtlane ja täpne toruprofiil.

VormimisprotsessERW toruveskimõjutab oluliselt toru lõplikku kvaliteeti. Pärast vormimisprotsessi ühendatakse vormitud terasriba servad keevitussektsioonis.

ERW toruveskis kasutatakse kõrgsageduslikku elektritakistuskeevitust, mis loob tugeva ja vastupidava õmbluse. Keevitusprotsessi täpsus ja juhtimine on toru konstruktsiooni terviklikkuse tagamiseks üliolulised. See etapp tagab terasriba kahe serva vahel püsiva sideme.

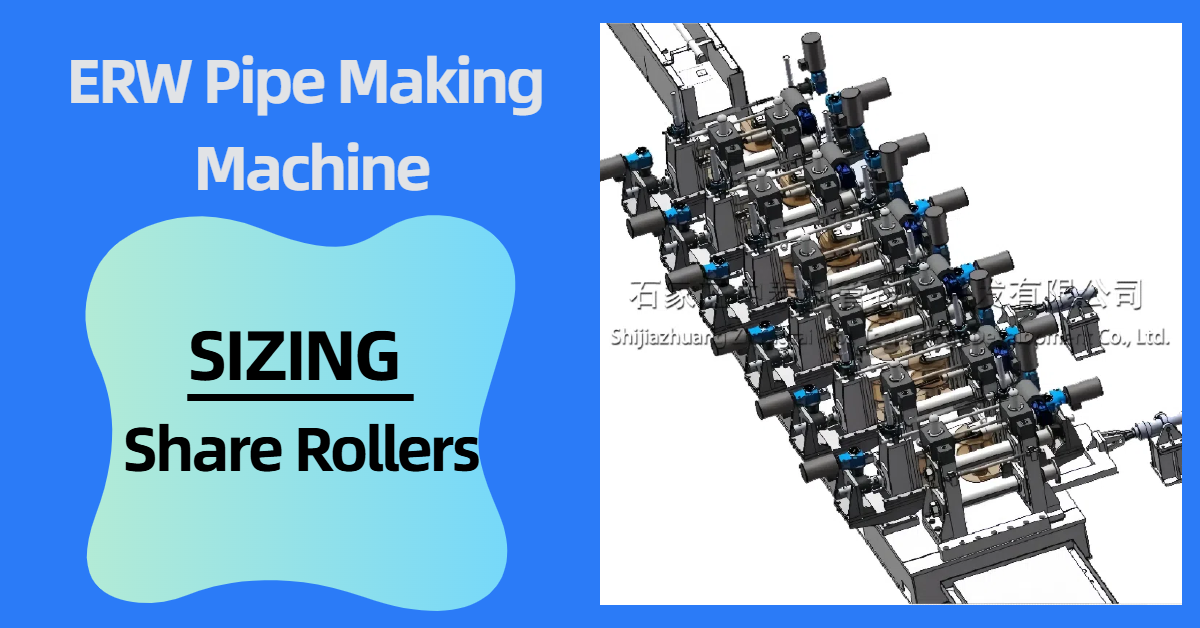

Pärast keevitamist on suuruse määramise osaERW toruveskipeenhäälestab toru mõõtmeid. Rullide seeria kalibreerib toru täpselt soovitud läbimõõdu ja ümaruseni.

Suuruse mõõtmine on ülioluline täpsete tolerantside saavutamiseks ja toru vastavuse tagamiseks tööstusstandarditele. See osa on kriitilise tähtsusega täpsete lõppmõõtmete saamiseks. Torufreesi sirgendusosa eemaldab keevitatud torust kõik järelejäänud painutused või kõverad.

See tagab valmistoote ideaalselt sirge, mis on edasise käitlemise, ladustamise ja pealekandmise jaoks oluline. Selles etapis kasutatakse rullide või muude mehhanismide abil sirgjoonest kõrvalekallete eemaldamist, luues edasisteks protsessideks ideaalse toru.

Lõikusaag on ERW toruveski viimane komponent, mis lõikab pideva toru kindlaksmääratud pikkusteks. Lõikusaag peab olema täpne ja tõhus, et saavutada ühtlane pikkus ja minimeerida materjalijäätmeid. See lõikeprotsess annab tulemuseks lõppviimistletud torud, mis on valmis saatmiseks.

Keevitatud torude tõhusa ja täpse tootmise tagamisel on igal ERW-torutehase komponendil oluline roll. Alates esialgsest lahtikerimisest kuni lõpliku lõikamiseni on iga etapp lahutamatu osa kvaliteetsete ja mõõtmetelt täpsete torude saavutamiseks.

Nende komponentide ja nende toimimise mõistmine on oluline torude tootmise optimeerimiseks ja ERW toruvabriku tõhusa töö tagamiseks.

ERW toruveski valimisel on pikaajalise jõudluse ja edu tagamiseks võtmetähtsusega iga komponendi disaini ja funktsionaalsuse hoolikas kaalumine.

Postituse aeg: 28. juuni 2024